Во споредба со традиционалниот манган челик или алатен челик, волфрамово-карбидните чекани имаат значителни предности во отпорноста на абење и работниот век. Иако манган челикот или алатен челик исто така има одредена отпорност на абење, сечилото на волфрамово-карбидната чеканска мелница има поголема тврдост и посилна отпорност на абење, особено кога се работи со тврди материјали.

Дробилката со чекан од волфрам-карбид е широко користена за грубо и средно дробење на разни материјали со цврстина на компресија под 320 мегапаскали. Има голем однос на дробење, лесна работа, прилагодливост на различни видови материјали и силна моќ на дробење, и зафаќа голем дел во областа на опремата за дробење. Дробилката со чекан е погодна за дробење разни кршливи материјали и минерали и е широко користена во различни индустрии како што се електроника, медицина, керамика, поликристален силициум, воздухопловство, оптичко стакло, батерии, трибазни флуоресцентни прашкасти батерии, нова енергија, металургија, јаглен, руда, хемиска индустрија, градежни материјали, геологија итн. Покрај тоа, дробилката може да го промени јазот помеѓу потребите на корисниците и да ја прилагоди големината на честичките при празнење за да ги задоволи различните потреби на различните корисници на дробилката. Дробилките со чекан главно се потпираат на удар за дробење на материјалите. Процесот на дробење е приближно следниов: материјалот влегува во дробилката и се дроби со удар на главата на чеканот што ротира со голема брзина. Здробениот материјал добива кинетичка енергија од главата на чеканот и се движи кон преградата и решетката во рамката со голема брзина. Во исто време, материјалите се судираат едни со други и се кршат повеќе пати. Материјалите помали од празнината помеѓу шипките на ситото се испуштаат од празнината, а некои поголеми материјали повторно се кршат со удар, мелење и стискање на главата на чеканот врз шипката на ситото. Материјалот се екструдира од празнината со главата на чеканот, со што се добива посакуваната големина на честичките.

Карактеристики на производот:

1. Исклучително ниското абење (PPM) може да спречи контаминација на материјалот.

2. Долг работен век и ниски вкупни оперативни трошоци.

3. Главата на чеканот е изработена од волфрам карбиден материјал, кој е отпорен на абење, корозија, удар и високи температури.

4. При работа, прашината е мала, бучавата е ниска, а работата е мазна.

Чеканите од волфрам карбид се погодни за дробење разни материјали, вклучувајќи тврди материјали како што се пченка, соино брашно, сирак итн. Парчињата чекани од волфрам карбид имаат висока цврстина и отпорност на абење, што може ефикасно да го намали абењето и да го продолжи работниот век за време на процесот на дробење. Покрај тоа, парчињата чекани од волфрам карбид имаат и отпорност на киселини, алкалии, ниски температури, отпорност на пожар и други својства, погодни за различни сурови работни средини.

Карактеристики и сценарија за примена на волфрамово-карбиден чекан

Висока тврдост: Чеканот од волфрам-карбид има екстремно висока тврдост и може да сече и дроби речиси секој друг материјал.

Отпорност на абење: Поради високата тврдост, чекан-мелниците од волфрам-карбид се абеат многу малку за време на процесот на дробење и се погодни за долготрајна употреба.

Отпорност на висока температура: Чеканката од волфрам-карбид има одлична отпорност на висока температура и може да ги одржи своите перформанси за време на работа со голема брзина.

Широка применливост: Погодно за различни сурови работни средини, како што се отпорност на киселина, отпорност на алкали, отпорност на ниски температури, отпорност на пожар итн.

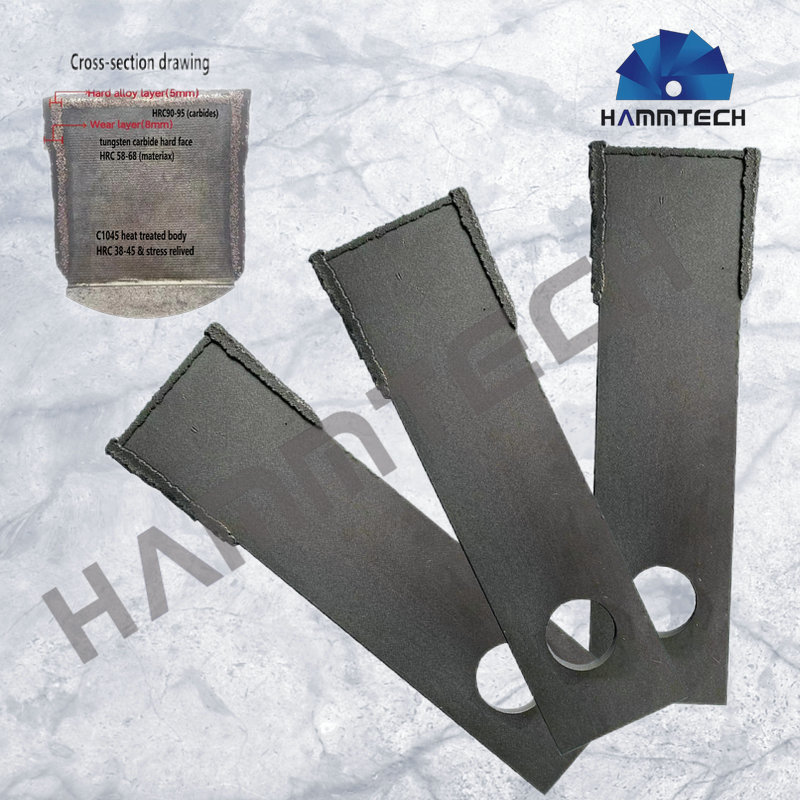

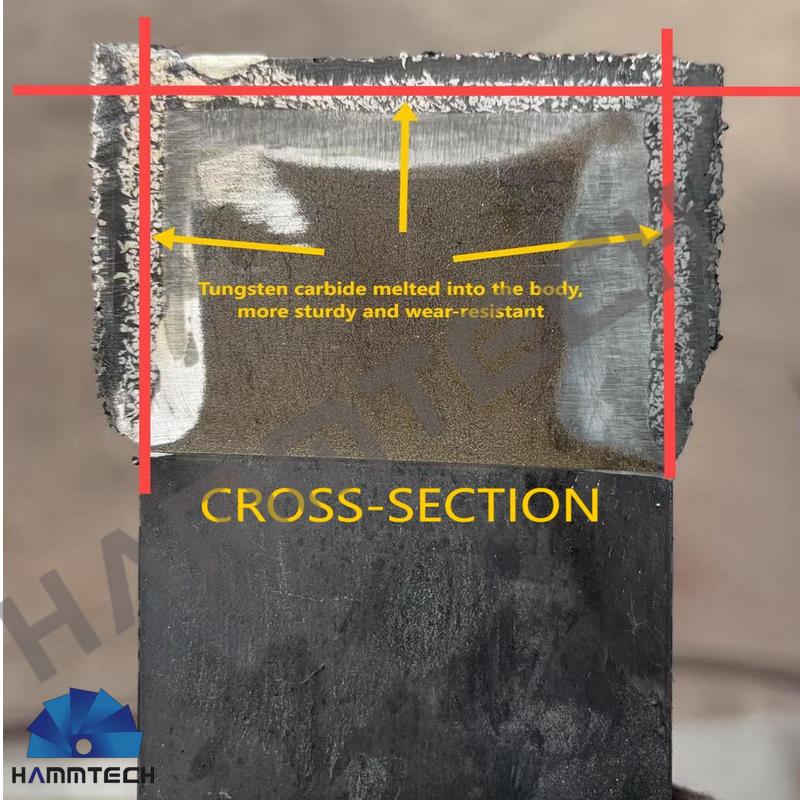

Уникатноста на нашите сечила за чекан од волфрам-карбид;

Ја користиме технологијата за заварување на тврди легури, која формира високотемпературен базен од топен метал на површината на работниот дел и рамномерно ги испраќа тврдите легури во базенот од топен метал. По ладењето, тврдите легури формираат слој од тврда легура. Поради топењето и стврднувањето на металното тело, се формира слој отпорен на абење и нема проблеми како што се различни пукнатини или лупење при заварување.

Време на објавување: 20 декември 2024 година